Metal można poddawać obróbce na kilka różnych sposobów. Można nie tylko zmieniać kształt elementów metalowych, ale również ich właściwości fizyczne i chemiczne. W ten sposób można dostosować je do konkretnego sposobu wykorzystania oraz uczynić bardziej wytrzymałymi. Poniżej przybliżamy najczęściej stosowane metody obróbki – czyli obróbkę mechaniczną, skrawaniem, plastyczną, termiczną, chemiczną oraz termiczno-chemiczną.

Mechaniczna obróbka metali

Metoda ta pozwala na zmianę cech zewnętrznych elementów metalowych – ich kształtu, rozmiaru i stopnia chropowatości ich powierzchni. Wykorzystywane w tym celu urządzenia oddziałują za pomocą nacisku mechanicznego. Mogą być sterowane ręcznie lub elektrycznie, a wybór konkretnego rozwiązania zależy między innymi od grubości elementów metalowych, które chce się poddać obróbce.

Wyróżnić można kilka typów obróbki mechanicznej. Jest to przede wszystkim obróbka skrawaniem oraz obróbka typu plastycznego. Do pierwszej kategorii zalicza się między innymi toczenie, szlifowanie, frezowanie cnc, wiercenie. W drugiej znajduje się kucie, tłoczenie, gięcie, walcowanie. W ten sposób można nadać elementom metalowym zamierzony kształt: zmienić ich strukturę, kontury, geometrię, co pozwoli na ich zastosowanie w konkretnym wybranym miejscu. Wykorzystywane w tym celu urządzenia wywierają intensywny nacisk, powodujące nieodwracalne naprężenie, które skutkuje właśnie odkształceniem metalu.

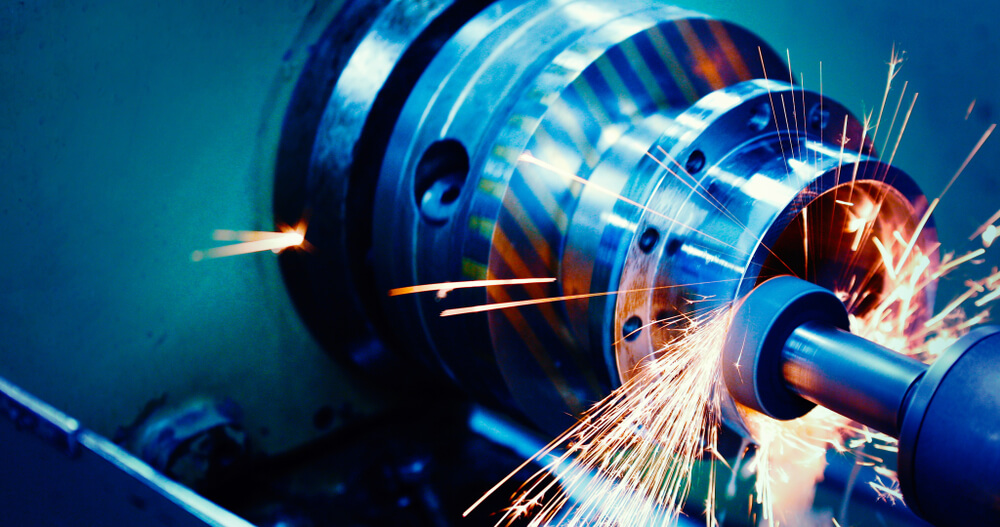

Obróbka metalu metodą skrawania

Skrawanie metalu pozwala pozbyć się nadmiernej ilości materiału, by nadać wybranemu elementowi zamierzony kształt. Wykorzystywane w tym celu narzędzia pozwalają także na wygładzenie powierzchni. Skrawanie przebiega w kilku etapach. Pierwszym jest obróbka zgrubna, nadająca elementom skrawanym zamierzony kształt i rozmiar. Drugim jest obróbka wykańczająca, eliminująca potencjalne powstałe niedoskonałości.

W zależności od typu powstających odpadków, obróbkę skrawaniem można też podzielić na wiórową lub ścierną. Pierwsza wytwarza wiórki metalowe i dzieli się na kilka szczegółowych odmian (obróbka zgrubna, średnio-dokładna, dokładna oraz wysoce dokładna). Obróbka wiórowa obejmuje natomiast: frezowanie, toczenie, wytaczanie, wiercenie, rozwiercanie oraz dłutowanie.

Ponadto wyróżniamy obróbkę ścierną metodą skrawania. W jej trakcie wyrabiany przedmiot uzyskuje konkretny typ powierzchni. Metoda pozwala tylko na płytką ingerencję w strukturę materiału. Podobnie jak wymienione wyżej metody można podzielić ją na kilka odmian w zależności od stopnia dokładności całego procesu. Obróbka ścierna może być wykonana metodą szlifowania, gładzenia lub polerowania.

Plastyczna obróbka metali

Obróbka typu plastycznego pozwala nie tylko na zmianę kształtu, ale również właściwości fizykochemicznych i struktury materiału. Może być wykonywana w różnych warunkach termicznych (na zimno lub gorąco). Jej podstawowe wersje to tłoczenie, walcowanie, ciągnienie, kucie. Najczęściej stosowane są trzy pierwsze, które pozwalają oddziaływać na kształt i jakość powierzchni. Kucie jest oddziaływaniem bardziej intensywnym, polegającym na intensywnym uderzaniu w rozgrzany materiał, przy użyciu matryc i bijaków.

Metody obróbki cieplnej

W trakcie obróbki cieplnej wykorzystuje się właściwości termoplastyczne metali. Dzięki osiągnięciu odpowiedniej temperatury, metal zmienia swoje właściwości fizyczne i chemiczne i poddaje się swobodnemu kształtowaniu. Jest to metoda stosowana przede wszystkim do celów przemysłowych. Jej odmiany to: hartowanie, wyżarzanie, odpuszczanie, ulepszanie cieplne, stabilizowanie oraz przesycanie.

Metody obróbki chemicznej i cieplno-chemicznej

Ostatnie dwie metody polegają na oddziaływaniu chemicznym. W pierwszym wypadku, dotyczy ono powierzchni elementów metalowych. W ten sposób wytwarza się na nich specjalną powłokę ochronną, która zabezpiecza materiał przed wpływem wilgoci, chemikaliów, oddziaływań mechanicznych. Wytworzona może zostać w ten sposób powłoka niklowa, chromowa, miedziowa lub będąca ich mieszanką.

Obróbka cieplno-chemiczna wykorzystuje dodatkowo oddziaływania termiczne, co pozwala na jeszcze lepszą modyfikację właściwości metalu. Wymienić można takie jej wersje jak nakrzemowanie, nasiarczanie, kaloryzowanie, naborowywanie, azotowanie, chromowanie, nawęglanie i cyjanowanie. Wykonuje się je w temperaturze od 800 do nawet ponad 1250 stopni C, a poszczególne rozwiązania pozwalają na stworzenie powierzchni wysoce twardych, żaroodpornych i kwasoodpornych.